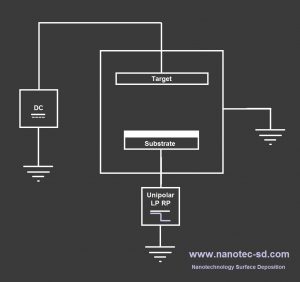

DC Magnetron Sputter Coater +LP- RP Substrate Bias

امکانات سیستم اسپاترینگ جریان مستقیم جهت فرآیند لایه نشانی عبارتند از:

• کنترل فرآیند اپراتوری (Manual) • کنترل فرآیند با قابلیت برنامه ریزی پروسس (auto) • اسپاترینگ مگنترون با قابلیت تنطیم جریان (در طی پروسس) • اسپاترینگ مگنترون با قابلیت تنطیم ولتاژ (در طی پروسس) • اسپاترینگ مگنترون با قابلیت تنطیم توان (در طی پروسس) (طبق سفارش) • اسپاترینگ مگنترون با قابلیت تنطیم Z (در طی پروسس) (طبق سفارش) •اسپاترینگ مگنترون با قابلیت تنطیم بایاس پالسی LP- RP (در طی پروسس) • کنترل لایه نشانی بر اساس ضخامت •کنترل لایه نشانی بر اساس زمان •کنترل لایه نشانی براساس برنامه ریزی با قابلیت ذخیره و لود و سیمولیشن مشتمل بر: ( PreCondition – Post Condition – Deposition – Feed and idel )  • لایهنشانی با دقت بالا (دانهبندی طلا به سایز نانومتری) • اسپاترینگ مگنترون با ولتاژ پایین • لایهنشانی با دقت بالا (دانهبندی طلا به سایز نانومتری) • رسوب لایه یکنواخت (مناسب برای کاربرد SEM) • زیرسیستم هوشمند اندازهگیری ضخامت • زیرسیستم هوشمند اندازهگیری فشار • زیرسیستم هوشمند کنترل وتنظیم سرعت چرخش زیر لایه (طبق سفارش) • زیرسیستم هوشمند تنظیم جریان اسپاترینگ در دو مد PID و FORECASTING • زیرسیستم هوشمند کنترل سویچها ،ولوها،اسپاترینگ و پمپ خلاء • کاتد با قابلیت تنطیم راویه (طبق سفارش) • کاتد ثابت • نگهدارنده زیر لایه با قابلیت چرخش و تنطیم زاویه (طبق سفارش) • نگهدارنده زیر لایه با قابلیت چرخش (طبق سفارش) • نگهدارنده زیر لایه ثابت • طراحی ماژولار نرم افزار وسخت افزار • نرم افزار کاربردی پایه و امکان تغییر ات با توجه به درخواست مشتری • کنترل فرآیند لایه نشانی به وسیله کامپیوترتحت پلت فرم ویژوال استودیو • کنترل فرآیند لایه نشانی به وسیله HMI (طبق سفارش) • کنترل فرآیند لایه نشانی به وسیله کامپیوتر و HMI (طبق سفارش) • کنترل فرآیند لایه نشانی بر اساس درخواست مشتری ________________________________________ مزایا • عملکرد آسان • عدم نیاز به خنککاری درمحدوده کاری • قابلیت تولید دقیق لایهها • قابلیت وفقپذیری بالا با گستره وسیعی از نمونهها • قابلیت تکرار ضخامت لایهها • گذاشتن و برداشتن آسان نمونه • توانایی پیش تنظیم ضخامت لایه مورد نظر

• لایهنشانی با دقت بالا (دانهبندی طلا به سایز نانومتری) • اسپاترینگ مگنترون با ولتاژ پایین • لایهنشانی با دقت بالا (دانهبندی طلا به سایز نانومتری) • رسوب لایه یکنواخت (مناسب برای کاربرد SEM) • زیرسیستم هوشمند اندازهگیری ضخامت • زیرسیستم هوشمند اندازهگیری فشار • زیرسیستم هوشمند کنترل وتنظیم سرعت چرخش زیر لایه (طبق سفارش) • زیرسیستم هوشمند تنظیم جریان اسپاترینگ در دو مد PID و FORECASTING • زیرسیستم هوشمند کنترل سویچها ،ولوها،اسپاترینگ و پمپ خلاء • کاتد با قابلیت تنطیم راویه (طبق سفارش) • کاتد ثابت • نگهدارنده زیر لایه با قابلیت چرخش و تنطیم زاویه (طبق سفارش) • نگهدارنده زیر لایه با قابلیت چرخش (طبق سفارش) • نگهدارنده زیر لایه ثابت • طراحی ماژولار نرم افزار وسخت افزار • نرم افزار کاربردی پایه و امکان تغییر ات با توجه به درخواست مشتری • کنترل فرآیند لایه نشانی به وسیله کامپیوترتحت پلت فرم ویژوال استودیو • کنترل فرآیند لایه نشانی به وسیله HMI (طبق سفارش) • کنترل فرآیند لایه نشانی به وسیله کامپیوتر و HMI (طبق سفارش) • کنترل فرآیند لایه نشانی بر اساس درخواست مشتری ________________________________________ مزایا • عملکرد آسان • عدم نیاز به خنککاری درمحدوده کاری • قابلیت تولید دقیق لایهها • قابلیت وفقپذیری بالا با گستره وسیعی از نمونهها • قابلیت تکرار ضخامت لایهها • گذاشتن و برداشتن آسان نمونه • توانایی پیش تنظیم ضخامت لایه مورد نظر

| بدنه دستگاه | 200 میلیمتر × 350 میلیمتر× 400 میلیمتر |

| محفظه خلأ | شیشه پیرکس (ضخامت: 7 میلیمتر، قطر: 140میلی متر، ارتفاع: 120 تا170 میلیمتر) |

| وزن دستگاه (بدون پمپ) | وابسته به تیپ دستگاه |

| تارگت | قطر 2 اینچ ×ضخامت 3 میلیمتر |

| قطر کاتد لایهنشانی | 2 اینچ |

| مقر نمونه ( پیش فرض ) | 2 اینچ |

| فاصله قابل تنظیم تارگت تا زیرلایه | 30-70 میلیمتر |

| نرخ لایه نشانی | 0 – 30 nm/min طبق پروسس تنظیمی |

| زمان لایهنشانی | 0-5 دقیقه |

| محدوده جریان لایهنشانی | تیپ 1 (0-100 میلیآمپر) تیپ 2 (0-250 میلی آمپر) |

| فشار کاری محفظه خلاء | 40~110 میلیتور |

| سنسور فشار | G103E |

| محدوده اندازه گیری سنسور فشار | وابسته به درخواست مشتری |

| کنترل جریان گاز آرگون | شیر سوزنی دارد بنا به درخواست مشتری قایل تعویض با MFC |

| حداکثر ولتاژ کاری | 700 ولت DC |

| مشخصات ولتاژبرق ورودی | 220 ولت متناوب – 6 آمپر |

| سیستم کنترل و مانیتورینگ | شبکه زیرسیستم های میکرو کنترلربا کنترل مرکزکامپیوتری یا مانیتور لمسی 7 اینچی |

روش اسپاترینگ جریان مستقیم عموماً برای لایه نشانی فلزات و آلیاژها روی زیرآیند های رسانا و یا عایق بکار می رود. فلزی که به عنوان هدف (تارگت) در کاتد قرار می گیرد تحت تاثیر برخورد یون های شتابدار مثبت ناشی از فرآیند پلاسما کنده شده و در طی عملیات صحیح لایه نشانی باعث رشد لایه های نانو متری با توجه به الگوی رشد بعنوان تابعی از متغیرهای لایه نشانی می گردد. میزان رشد (ریت) لایه نشانی وابسته به میزان انرژی یون های مثبت برخوردی با سطح تارگت است و عوامل موثر بر میزان رشد و خواص لایه های تشکیل شده عبارتند از: 1- خواص فیزیکی و مکانیکی فلز به کار برده شده به عنوان تارگت 2- توان اعمالی و بالانس ولتاژ و جریان با توجه به تاثیر مستقیم ولتاژ بر انرژی بمباران در فشارهای مختلف 3- شرایط ترمودینامیکی محفظه و آند و تغییرات آن نسبت به زمان 4- هندسه ی کاتد ومقادیر طراحی میدانهای الکتریکی و مغناطیسی و پاسخ آن نسبت به فاصله آند و توان اعمالی 5- ویژگی های فیزیکی یون مثبت شتابدار بکار رفته در فرآیند پلاسما 6- بایاس آند با منابع ولتاژی دیگر

This post is also available in:  English

English